この製品はチェーンラインを出す為に製作依頼を受けたものです。

リア廻りを換えたときに発生する問題の一つに、チェーンラインの誤差があります。

ノーマルより太いホイールを装着すると起こりうる事で、通常であればリアホイールの

ハブを削り込んで行くんですが、依頼者様はハブを削るのを嫌がってこのタイプの

アダプターでチェーンラインを出す。という事でした。

んじゃあ、これも行ってみましょうか?

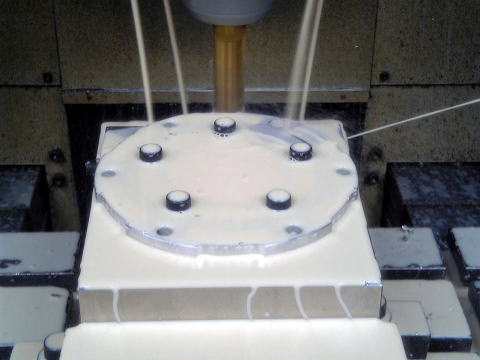

今回も基本の採寸から・・・んで、マシニングを使って穴明けと、

少しでも軽くする為のポケット加工をします。

既にマシニングの工程は終わりました、次の工程のワイヤーカットにセットされています。

ワイヤーカットでハブの内周と外周の加工をします。

今回は本業も忙しくバタバタしてたのでついつい写真を撮るのを忘れちゃいました・・・

と言う事で次の工程の旋盤加工にワープしちゃいます^_^;。

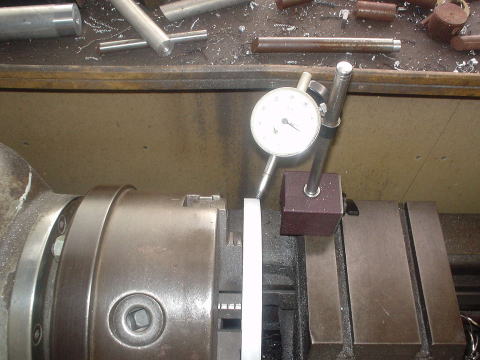

旋盤に縦と横の振れが無い様にダイヤルゲージで計りながらセットします。

機械の精度の問題もあるんですがこの時は縦、横方向とも0.02mmまだ振れてました。

なかなかゼロゼロって訳には行かないのでこの辺で勘弁してくれい(>_<)。

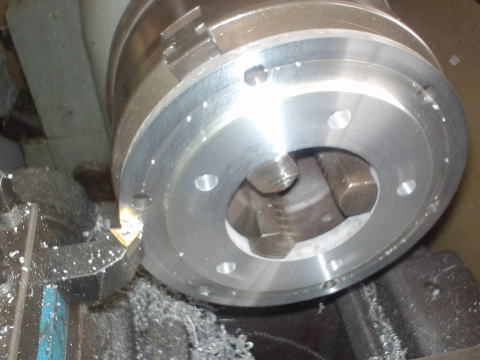

旋盤でオフセットさせる分だけ削ります。

今、削っている所にスプロケが取り付きます。

「工作機械」のページでも触れましたがウチのはNC旋盤ではないので

綺麗な削り面を出すには加工者の経験が物を言います。

ちょっと油断していると、この様に・・・(-_-;)

削った面を見てもらうと分かると思いますが、削った面が波打っています。

この様な現象を業界用語で「ビビッた」とか「ビビリが出た」と言います。

ワークが小刻みに震え刃物と叩き合いをしちゃいます。

そうなると綺麗な仕上げどころか寸法精度も出ません。

原因はワークの強度不足や加工条件が合っていない為に起こります。

まあ、この場合両方ですが・・・

いいんだ〜、まだ荒取りだから・・・仕上げまでに切削条件を出さないと・・・(^^ゞ;アセアセ

とりあえず旋盤、第一段階終了です。旋盤のここまでの加工時間約20分です。

ふ〜、仕上げまでに加工条件出せたぜ〜(  ̄^ ̄)9 ツルツルだよ。

次にハブの取り付け面を削ります。ここでオフセットさせる分削ります。

って写真が無い・・・撮ったはずなんですが・・・失礼。

んじゃあ、完成写真を・・・

5穴の所にハブが、6穴の所にスプロケが付きます。

完成したんですが・・何かイマイチパッとしないので依頼者様に連絡を取り

外周をもう少しスマートにしてもOKか?と聞いてみた所、OKという事なので

再度外周を加工します。

ただの丸で重たいのと、せっかくワンオフで造るんだからカッコよく行きましょう。(^^)

外周はワイヤーカットで切ったのでマシニング用の

治具を作ってマシニングで外周を加工中。

軽くな〜れ軽くな〜れ(^^)。

今度こそ完成です。アルマイト屋さんに持って行きます。

アルマイトはブラックで、との事です。

スプロケの軽量穴も顔を出して・・・もう少し軽く出来るかな?

と、こんな感じです。料金10000円ポッキリ!!

これもくどいようですが治具代は頂いていません。

以上です。まだまだ増えるかな〜!?